Oct 11,2025

Alors que l’Europe accélère sa transition vers une mobilité compacte, propre et sans permis,les micro-véhicules électriques de catégorie L6e-BP, également connus sous le nom de quadricycles électriques, deviennent un segment de plus en plus important du marché de la mobilité urbaine....... Derrière leur adoption croissante se cache un facteur technique fondamental qui influence directement la sécurité, la conformité réglementaire et la viabilité commerciale à long terme:Ingénierie des structures.

Pour les distributeurs, importateurs et concessionnaires évaluant les fournisseurs L6e-BP micro ve, le choix entreStructures unicorps Et en plusStructures de cadre en plastique N’est pas simplement une préférence de conception. Il s’agit d’une décision stratégique qui affecte le comportement quotidien des véhicules, la robustesse de l’homologation européenne, l’acceptation par les assurances, la réparabilité et le coût total de possession.

Cet article explique pourquoi, dans le segment L6e-BP,Les questions d’ingénierie structurelle, Et comment les structures mono-corps et le cadre en plastique diffèrent en termes pratiques, réglementaires et commerciaux.

Bien que les microve L6e-BP soient limités à une vitesse maximale de 45 km/h, ils circulent dans des environnements de trafic réel et transportent des passagers sur la voie publique. En conséquence, les services techniques et les assureurs de l’ue mettent clairement l’accent surPerformance structurelle, pas seulement sur le groupe motopropulseur ou les systèmes électroniques.

Les principaux aspects structurels évalués au cours de l’approbation et de l’évaluation de l’assurance comprennent:

Capacité portante et rigidité de torsion

Voies d’énergie d’impact frontal et latéral définies

Protection du boîtier de batterie contre les intrusions

Résistance de l’ancrage de la ceinture de sécurité

Consistance de montage de Suspension

Comportement structurel en freinage d’urgence et en virage

Dans le monde réel, leStructure du véhicule A AAun impact plus important sur les marges de sécurité, la stabilité de conduite, les performances NVH et la durabilité à long terme que la taille de la batterie ou la sortie du moteur. Pour les concessionnaires, cela se traduit directement par l’exposition à la garantie, la satisfaction du client et la crédibilité de la marque.

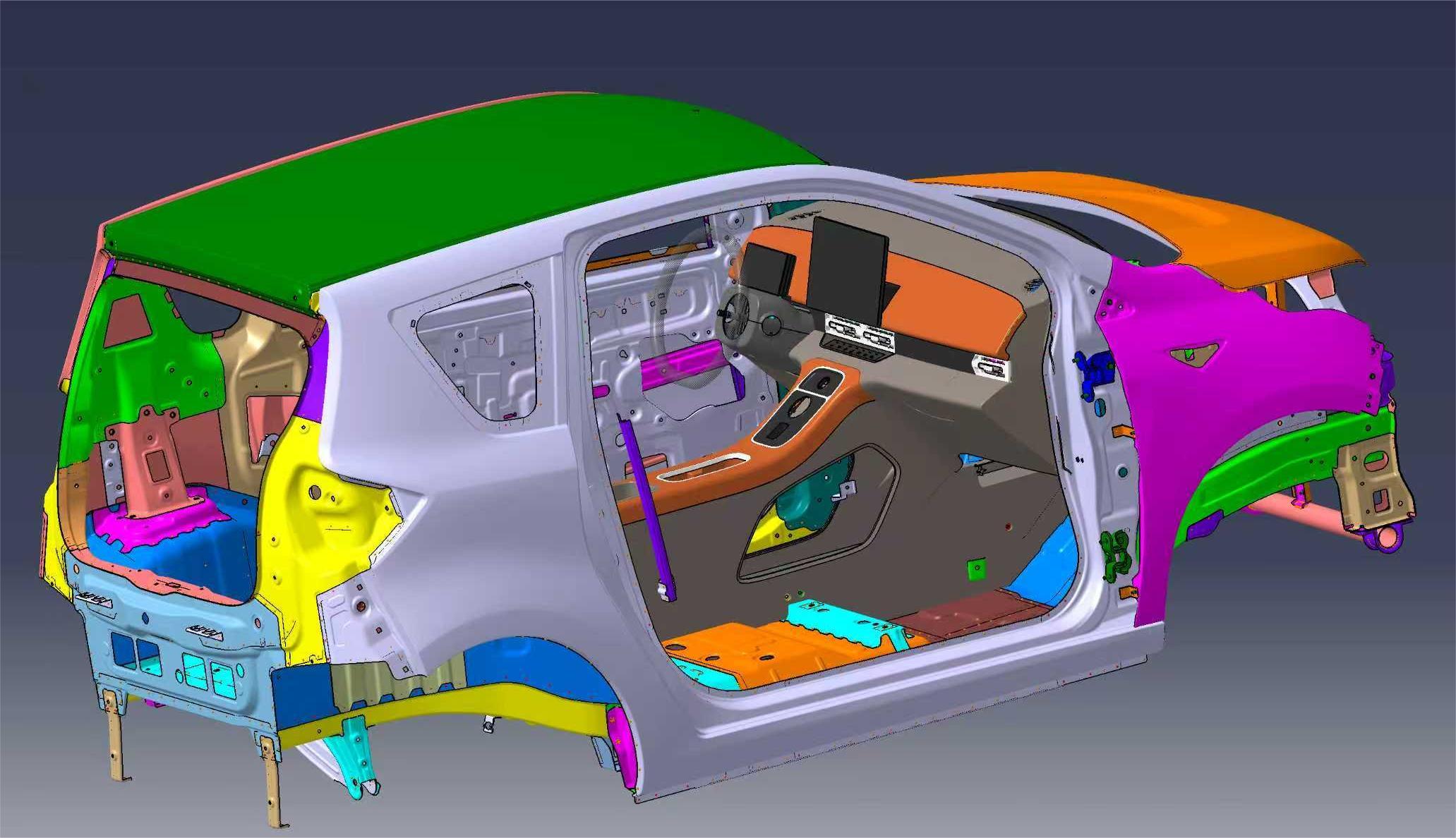

A Structure unibody (monocoque) Intègre toutes les voies de charge primaires dans un seul corps métallique continu. Le corps lui-même fonctionne comme le principal élément porteur et comprend généralement:

Une cellule de sécurité portante pour les occupants

Une enceinte de batterie structurellement intégrée

Structures avant et latérales conçues pour gérer l’énergie de crash

Points de montage directs pour les sièges, les ceintures de sécurité et la suspension

Comportement de déformation de crash prévisible et répétable

Rigidité de torsion élevée

Protection structurelle de la batterie

Géométrie de suspension Stable au-dessus du véhicule ' S durée de vie

Intégration structurelle de qualité automobile

Réduction du risque de garantie à long terme

Forte acceptation des assurances

Confiance accrue des consommateurs

Valeurs résiduelles plus stables

Durabilité éprouvée dans la flotte et l’utilisation de la mobilité partagée

Alors queLes structures de cadre en plastique dominent le marché actuel de L6e-BP‚ la construction monocarrosserie reste l’architecture de référence pour les véhicules de tourisme où la stabilité structurelle à long terme est une priorité.

A Structure de cadre en plastique Combine généralement:

Un cadre ou une sous-structure métallique portant les charges primaires

Panneaux et modules extérieurs en plastique

Une enceinte de cabine non portante

Dans cette architecture, les composants en plastique sont principalement utilisés pour l’enceinte, le style et la protection contre les intempéries. Les performances structurelles dépendent en grande partie de la qualité de conception et de la rigidité du cadre métallique sous-jacent, ainsi que de la durabilité des interfaces entre les modules du cadre et de la carrosserie.

La rigidité globale dépend du cadre

Le comportement des Crash varie selon les conceptions

La protection de la batterie repose sur la géométrie du cadre et les renforts

Le transfert de charge se fait à travers de multiples joints et interfaces

L’alignement à long terme et le NVH dépendent de la durabilité de la connexion

Plus grande variabilité du comportement réel des véhicules

Différences de qualité perçues entre les marchés

Performance après-vente étroitement liée à la robustesse du cadre

Les structures de cadre en plastique sontLa solution principale dans today' S L6e-BP micro EV segment, en grande partie en raison de l’efficacité de la fabrication et du contrôle des coûts, à condition que l’ossature métallique réponde aux attentes réglementaires.

Structure Unibody vs. structure plastique

Rigidité: Haute vs dépendante du cadre

Comportement de Crash: Prévisible vs dépendante de la conception

Protection de batterie: Structure intégrée vs cadre

Stabilité de conduite: Cohérent vs Variable

Alignement à long terme: Le vs Stable peut changer au fil du temps

Performance NVH: Généralement inférieur vs dépendant de la connexion

Réparabilité: Référence structurale claire vs complexe d’interface

Stabilité de conduite

Les structures monocarrosseries offrent un comportement de direction et de freinage plus cohérent. Les structures de cadre en plastique peuvent présenter des variations plus importantes en fonction de la rigidité du cadre et de la conception des joints.

Durabilité urbaine

Les plates-formes monocarrosseries tolèrent généralement plus systématiquement le trafic d’arrêt et de démarrage répété, les surfaces routières inégales et les vibrations à long terme.

Sécurité en cas d’accident

Les modèles monocarrosserie intègrent des zones de déformation dans la structure de la carrosserie, tandis que les véhicules à châssis en plastique s’appuient principalement sur le châssis en métal pour gérer les charges d’impact.

Applications de flotte

Pour les flottes de mobilité partagée, de location et de logistique, les structures monocorps sont souvent préférées en raison de leur durabilité prévisible et de la réduction des risques d’indisponibilité.

Réduction des coûts de garantie et après-vente

Acceptation plus cohérente des assurances

Un meilleur positionnement sur les marchés de l’ue

Plus grande satisfaction client

Réduction du coût total de possession

Performances prévisibles à long terme des véhicules

Les Structures monocorps sont mieux adaptées pour:

Développement de marque à long terme

Positionnement orienté qualité et sécurité

Applications de flotte et de mobilité partagée

Portefeuilles de courtiers contrôlés par le risque

Les Structures de cadre en plastique sont généralement choisies pour:

Réduction du coût initial du véhicule

Positionnement sur le marché d’entrée de gamme

Régions sensibles aux coûts

Applications à faible utilisation ou à cycle court

Dans le segment L6e-BP micro EV,L’ingénierie structurelle est le fondement de la sécurité, de la durabilité, de la conformité réglementaire et du succès commercial....... Les structures monocarrosseries offrent une rigidité plus élevée, un comportement de collision plus prévisible et un risque de concessionnaire plus faible à long terme.

Alors que les structures de châssis en plastique restent la solution dominante sur le marché actuel, les distributeurs et les concessionnaires qui cherchent à établir une présence stable et crédible dans le secteur européen en croissance des micro-ve devraient évaluer la structure du véhicule comme une priorité stratégique, et non comme une spécification secondaire.